2020

Deublin Team erfolgreich bei neuem Kundenprojekt:

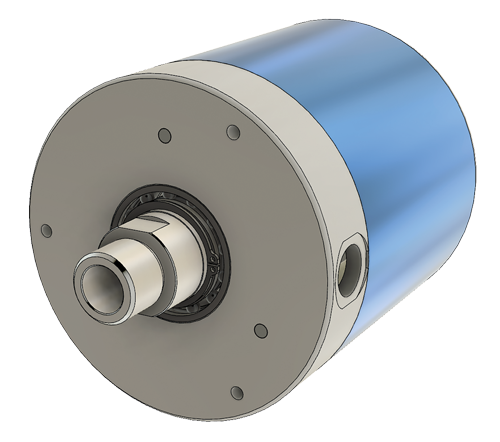

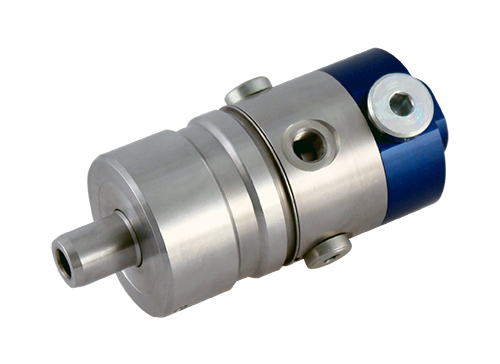

Neu entwickelte Mehrkanal-Hybrid-Drehdurchführung für Hydraulik und Luft zum Einsatz in Nullpunktspannvorrichtungen an Bearbeitungszentren

Nullpunktspannvorrichtungen kommen in der automatisierten spanenden Fertigung eine zentrale Aufgabe zu: Sie referenzieren Koordinaten-Messpunkte für die Bearbeitungsschritte der CNC-Maschine bzw. sogar über mehrere Maschinen hinweg.

Nullpunktspannvorrichtungen kommen in der automatisierten spanenden Fertigung eine zentrale Aufgabe zu: Sie referenzieren Koordinaten-Messpunkte für die Bearbeitungsschritte der CNC-Maschine bzw. sogar über mehrere Maschinen hinweg.

Neben dieser zentralen Funktion kann darüber hinaus zusätzlicher Nutzen aus Informationen z.B. zum Spannzustand, Erkennung der Spannvorrichtung oder Palette als solcher, dem Wartungszustand oder auch zu möglichen Vibrationen und angesetzten Kräften gezogen werden. Ebenso besteht die Möglichkeit auf Toleranzen oder temperaturabhängige Veränderungen zu adaptieren.

Um die Sensordaten mit der Maschinensteuerung zu verknüpfen, werden diese Daten und parallel die Medien zur Betätigung der Spannvorrichtung wie Pneumatik oder Hydraulik durch die rotierende Spannvorrichtung geführt.

Herz dieser Spannvorrichtung ist eine Deublin Hybrid-Drehdurchführungen, die sowohl die Medien Hydraulik zur Spannbetätigung als auch die Luftabfrage für die Anlagenkontrolle führt.

Mit einem optionalen Schleifring wäre sogar die Übertragung von Leistungsströmen, Analog- und Digitaldaten zusätzlich möglich.

Die benötigten Kanalzahlen und ihre Leistungsparameter wie Druck und Durchfluss (Medien) können kundenspezifisch abgestimmt werden.

Die neuen Hybrid-Drehdurchführungen haben während und zum Abschluss der Entwicklung ein umfangreiches internes Testprotokoll durchlaufen und stehen nun zur Auslieferung bereit.

Gerne unterstützen wir unsere Kunden bei der Realisierung höherer Automatisierungsgrade und intensiverer Nutzung von Daten für Produktion, vorausschauende Wartung, Vernetzung oder IIOT.

Gemeinsam entwickeln wir tragfähige und zukunftsweisende Lösungen! Sprechen Sie uns an.

Realisierung hoher Sensordichte in Maschinen und Anlagen

Die weiter zunehmende Automatisierung bzw. das Monitoring von Maschinen und Anlagen führt dazu, dass heute weit mehr Sensoren in die Maschinen integriert werden.

Trotz genereller Miniaturisierung wird dennoch für die Sensoren ein gewisser Platz gebraucht, genauso für die Anzahlen an Adern und Leitungen zum Anschluss der Sensoren.

Ein zusätzlicher Komplexitätsgrad entsteht, wenn Daten- und Stromversorgung für die Sensoren über ein rotatives Bauteil geführt werden müssen, da ja alle Kanäle für Stromversorgung und Daten weitergereicht werden müssen.

Es werden daher verschiedene Ansätze verfolgt, um Bauraum innerhalb der Maschine besser auszunutzen bzw. um Ressourcen zu sparen.

Ein Punkt ist sicherlich, an der Schnittstellen von fester Verkabelung zum drehenden Maschinenteil die konfigurierbaren Schleifringserien von Deublin einzusetzen, deren elektrische Kanalzahlen schon bei den Serienprodukten von 18 bis zu 54 Kanälen gehen. So können bereits viele Sensoren adressiert werden.

Auch der aktuelle Trend „Single Pair Ethernet (SPE)“, also die Übertragung von Leistung und Daten auf lediglich 2 Adern + Schirmung, kann an der rotativen Schnittstelle mittels neuester Schleifringtechnologie weitergeführt werden und realisiert Übertragungsgeschwindigkeiten bis 100Mbit bei paralleler Leistung im Bereich 6-60 Volt; 0,1 bis 1,4 Ampere max..

Kombiniert man folglich „SPE“ mit passenden Schleifring-Produkten, lässt sich die Sensordichte weiter erhöhen, ohne den platzmäßigen Fußabdruck einer Maschine zu erhöhen. Entsprechende kundenspezifische Auslegung kann mit der Deublin-Konstruktion geklärt werden.

Be more: flexible – using Deublin solutions

Single Pair Ethernet and Rotating Machine Part

Automatisierungsgrad an Werkzeugmaschinen erhöhen durch Autosense, Spindleshield und Schleifringe

Aktuell drehen sich verschiedene Diskussionen darum, wie man bei Werkzeugmaschinen oder Bearbeitungszentren den Automatisierungsgrad weiter erhöht und die Fähigkeit zur adaptiven Produktion integriert.

Deublin befasst sich bereits seit Jahrzehnten kontinuierlich mit den Entwicklungen an Werkzeugmaschinen, denn neben der Sensorik gilt ein Augenmerk dem spanenden Prozess selbst und dem Fakt, dass heute häufig „flexibel“ zerspant werden muss: Mit Kühlschmierstoff, trocken mit Druckluftunterstützung oder als Minimalmengenschmierung.

Ein erster Schritt zur Entlastung des Bedieners und zum automatischen Fahren der Anlage ist folglich eine Drehdurchführung mit Autosense an der Schnittstelle von rotierender Spindel zu den feststehenden Versorgungsleitungen. Durch ihren konstruktiven Aufbau „erkennt“ die Drehdurchführung, was für den nächsten Zerspanungsvorgang anliegt, eben KSS, MMS oder Druckluft.

Da beim Zerspanen winzige Teilchen anfallen, im KSS mitgeschwemmt und trotz Filtration nicht vollständig entfernt werden, zeigt eine Drehdurchführung irgendwann Verschleiß. Unsere SpindleShield-Technologie überwacht das und meldet frühzeitig, dass es Wartungsbedarf gibt.

Der damit planbare Vorgang unterstützt mittelbar die Automationsaufgaben, erfüllt aber schon die Forderung nach integrierten Systemen.

Die Spindel als zentrales Bauteil gilt als hochentwickelte elektromechanische Baugruppe. Es wird jedoch z.B. kritisiert, dass sich der Sensoreinsatz zumeist auf Sicherheitsfunktionen und Messaufgaben an Werkzeug und Werkstück beschränke und „intelligente eingebettete Systeme“ bislang selten genutzt werden.

Einen Schritt in obige Richtung stellen sogenannte Bearbeitungs- oder Gabelfräsköpfe dar, die zum Fräsen filigraner und enger Werkstückkonturen geeignet sind und die sich durch hohe Positioniergenauigkeit, Klemmkraft und „großen Schwenkwinkel“ auszeichnen.

Eigentlich könnten diese Köpfe sogar einen 360°-Schwenkwinkel erreichen, doch derzeit wird zumeist eine Energiekette für Leistungs- und Signalführung genutzt, die eine volle Umdrehung verhindert: Wegen der notwendigen Verfahrwege bedeutet das Zeitverlust bei der Zerspanung!

Mittels unserer Schleifringe kann dieses Problem gelöst werden, denn echte 360°-Rotationen sind genau die Aufgaben, für die sie konstruiert sind. Und dadurch, dass ausreichend Kanalzahlen für Leistung und Signale zur Verfügung stehen, kann im Fräskopf auch mit entsprechender Sensorik gearbeitet werden. Die SRH-Baureihe stellt hier das Grundkonzept dar, weil sie hohe Stromleistungen übertragen kann, die genaue Auslegung erfolgt kundenspezifisch.

Für die kommenden Herausforderungen an die WZM/BAZ-Konstrukteure speziell im Sinne stärkerer Automatisierung und Sensordichte kann Deublin daher schon jetzt Lösungen bieten: Fragen Sie uns!

Be more: Efficient – with Deublin Solutions