Prawidłowy montaż...

...wydłuża czas eksploatacji złączy obrotowych!

Złącza obrotowe są wykorzystywane do przesyłania różnych mediów poprzez obrotową część maszyny albo do niej. Przesyłane mogą być takie media jak woda, olej hydrauliczny lub diatermiczny, sprężone powietrze, próżnia, chłodziwo, itp.

We współczesnych złączach obrotowych, uszczelnienie pomiędzy elementem obracającym się, “wirnikiem”, a częścią stacjonarną, “statorem”, prawie zawsze jest realizowane za pomocą uszczelnień mechanicznych różniących się technicznymi szczegółami.

Złącza obrotowe są elementem nieuchronnie zużywającym się na skutek ich pracy, mimo bardzo dużej precyzji ich wykonania oraz zastosowania materiałów wyjątkowo odpornych na zużycie.

Oprócz parametrów technicznych takich jak prędkość obrotowa, ciśnienie, temperatura, wydatek oraz prędkość przepływającego medium, inne czynniki również w dużym stopniu wpływają na trwałość złączy obrotowych.

Sposób montażu ma decydujący wpływ na trwałość złącza obrotowego. Ze względu na jego łożyska ważne jest, aby złącze mogło się swobodnie obracać bez zwichrowań. Nieprawidłowa długość przewodu elastycznego lub przyłącza gwintowego może zwichrować łożyska już na etapie montażu.

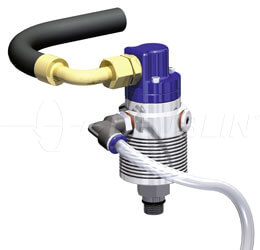

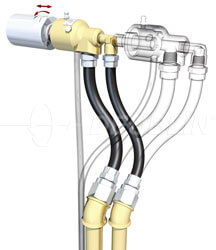

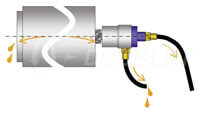

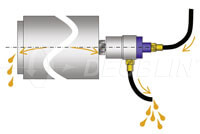

Szczególne znaczenie ma sposób podłączenia przewodu elastycznego. Najważniejsze: w pierwszej kolejności należy przyłączyć przewody elastyczne do złącza obrotowego a dopiero później podłączyć złącze do końcówki obracającego się wału, używając przy tym wskazanego momentu dokręcania. Podczas przyłączania przewodu elastycznego do instalacji rurowej należy unikać skręcania przewodu. Nigdy nie podłączaj złącza obrotowego bezpośrednio do sztywnej instalacji rurowej. Przewody elastyczne powinny być podłączone do instalacji w sposób wolny od naprężeń i powinny być ułożone tak jak to pokazano poniżej. Również złącze obrotowe powinno być podłączone do elementu maszyny w sposób wolny od naprężeń i przy zachowaniu podanych przez producenta maksymalnych dopuszczalnych momentów dokręcania. Ważne jest także, aby element ustalający złącze nie posiadał zadziorów i wiórów.

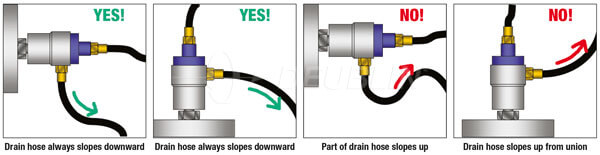

Przewód wyciekowy, jeśli taki jest wymagany, zawsze musi być skierowany ku dołowi (co najmniej 15°) i powinien mieć możliwie największy przekrój otworu. W przypadku złączy obrotowych montowanych pionowo, przewód wyciekowy mysi być skierowany ku dołowi; w przypadku złączy obrotowych montowanych poziomo, otwór do wycieku kontrolowanego powinien być skierowany, mówiąc obrazowo, “na godzinę szóstą”.

Jeśli otwór wyciekowy jest usytuowany wyżej niż otwór odpowietrzający, to w przypadku pojawienia się wycieku złącze zostanie zalane skutkując nieprawidłowym trybem jego pracy.

Zazwyczaj, montujący kieruje się opisanymi wyżej zasadami, jak również przestrzega prawidłowej kolejności montażu. Z praktyki wiemy jednak, że niektórzy użytkownicy poszukują “alternatywnych sposobów montażu”, co również widać na zdjęciach.

Zamiast zastanawiać się nad przyczyną niewielkiej trwałości, użytkownik powinien “posłuchać” swojego złącza obrotowego w początkowym okresie jego pracy. To szybko wyjawi, czy sposób montażu jest prawidłowy.

Jeśli złącze pracuje nierówno lub bije, to znaczy, że nie jest zamontowane właściwie w osi obrotu – jest to oznaka uszkodzenia gwintu lub błędu montażowego.

Głośna praca złącza lub wysoka temperatura w obszarze jego łożysk wskazują na to, że w wyniku błędu montażowego złącze jest zwichrowane i nie pracuje swobodnie.

Jeśli opisane wyżej błędy zostaną od razu usunięte (lub się ich uniknie) użytkownik skorzysta na wydłużonej trwałości, możliwie największej dla parametrów pracy w danym zastosowaniu i pracy bez niepotrzebnych zakłóceń spowodowanych złym montażem.

Prawidłowy montaż sprawi, że precyzyjny element, jakim jest „złącze obrotowe” będzie pracowało bardzo efektywnie i przeważnie pomoże skrócić czas postojów i zmniejszyć koszty napraw.

Umiejscowienie przewodów zasilających i wyciekowych oraz ich wpływ na wydajność i trwałość złącza obrotowego.

W przypadku złączy obrotowych zbudowanych na bazie “odciążonego uszczelnienia mechanicznego”, nawet tych ze stale zamkniętym uszczelnieniem mechanicznym, pomiędzy powierzchniami uszczelniającymi tworzy się cienka warstwa przepływającego przez złącze medium. Umożliwia to smarowanie uszczelnienia i zabezpiecza go przed pracą na sucho.

Pomimo zaawansowanej technologii, złącza obrotowe są częściami zużywającymi się; wielkość wycieku może służyć za wskaźnik stanu zużycia uszczelnienia mechanicznego.

Ponieważ prawo grawitacji dotyczy także złączy obrotowych, przewód wyciekowy, którym wycieki są wyprowadzane poza złącze, zawsze powinien być skierowany ku dołowi. Mimo że ta zasada nie podlega dyskusji, to spotyka się jednak instalacje, w których przewód wyciekowy jest w całości lub częściowo skierowany ku górze.

Taki błąd montażowy powoduje zalewanie łożysk przez wyciekające medium i zaleganie zanieczyszczeń z medium w złączu w czasie postojów maszyny.

Oba opisane wyżej czynniki znacząco skracają trwałość złącza obrotowego!

W centrach obróbczych stosowanych w przemyśle obrabiarkowym “mieszane operacje” są czymś typowym: stosuje się obróbkę z chłodzeniem, obróbkę na sucho, sprężone powietrze przesyłane podczas postoju lub w czasie obrotu, minimalne chłodzenie olejem.

W złączach obrotowych takich jak Pop-Off™, AutoSense™ lub “All-Media" (do wszystkich mediów), które są przeznaczone do takich operacji, powierzchnie uszczelnienia odsuwane są od siebie, gdy nie jest podawane medium pod ciśnieniem, albo w zależności od rodzaju przepływającego medium regulowana jest wielkość szczeliny między powierzchniami uszczelniającymi.

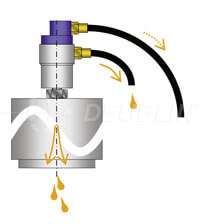

Oczywiście wymiana narzędzia odbywa się w warunkach bez ciśnienia. Ponieważ powierzchnie uszczelnienia są w tym czasie rozsunięte, to chłodziwo zalegające w przewodzie zasilającym wycieka przez otwarte uszczelnienie.

Na ten fakt nie mamy wpływu, ale możemy zapobiec stracie drogocennego chłodziwa układając przewody zasilające ku dołowi, tak samo jak w przypadku przewodów wyciekowych.

Oprócz zapobiegania stratom chłodziwa, należy także zadbać o jego filtrację i wysoką jakość, co będzie miało korzystny wpływ na czas eksploatacji wszystkich komponentów.

Złącza obrotowe znanych producentów takich jak DEUBLIN są zaprojektowane w taki sposób, aby były one jak najbardziej odporne na szkodliwe działanie różnych zanieczyszczeń przepływających w chłodziwie i występujących w większości zakładów produkcyjnych. W celu uzyskania dużej trwałości i maksymalnej wydajności złącza obrotowego, filtracja chłodziwa powinna spełniać wymagania norm ISO 4406:1999 kod 17/15/12, SAE 749 klasa 5 lub NAS 1638 klasa 8, przy maksymalnej dozwolonej wielkość cząstek na poziomie 60 µ.

Dla porównania: pompy (zarówno o stałym jak i zmiennym wydatku) zazwyczaj wymagają filtracji chłodziwa zgodnie z normą ISO 4406, kod 16/14/11 lub wyższą – innymi słowy: tolerują o połowę mniejsze zanieczyszczenie.

Do sporządzania chłodziwa powinno się używać jedynie wody destylowanej. Sole wapnia i magnezu znajdujące się w wodzie wodociągowej znacznie skracają czas przydatności chłodziwa, gdyż degradują związki chemiczne zawarte w chłodziwie i niszczą strukturę emulsji wody i oleju. Poza tym sprzyjają rozwojowi bakterii. Sole te mogą także odkładać się wewnątrz złącza obrotowego w postaci narośli, prowadząc do jego uszkodzenia. Z grubsza można przyjąć, że każdy kolejny stopień twardości wody (odpowiednik 17 ppm lub 17 mg/l węglanu wapna) zwiększa roczne zużycie chłodziwa o 1 %. Właściwe przygotowanie i filtrowanie chłodziwa przedłuża również trwałość narządzi i poprawia jakość powierzchni obrabianych elementów.

Ponieważ w imię oszczędności i zwiększania wydajności toczona jest prawdziwa “walka” o każde pół sekundy pracy maszyny, o każdy grosz kosztu produkowanych części zamiennych oraz każdy odpad, wyżej opisane wskazówki powinno się wziąć głęboko do serca, gdyż naprawdę ułatwiają one oszczędzanie pieniędzy!